Сertificación internacional GMP - garantía de calidad

Desde el momento de su fundación la sociedad limitada "Vetsintez" da prioridad absoluta en su actividad a la satisfacción de las necesidades de los clientes. Es este principio que se hizo el punto de partida en el desarrollo posterior y perfeccionamiento de la compañía. Ya en las primeras etapas de su desarrollo "Vetsintez" se ocupaba constantemente de la búsqueda de nuevos clientes, del estudio de la oferta y demanda en el mercado de la producción veterinaria, del trabajo con los clientes y suministradores de materias primas, de las cuestiones de la producción y de la calidad de sus productos. En breves palabras, se ocupaba de todos los componentes que forman parte del Sistema de Gestión de la Calidad.

El primer paso fundamental fue llevar al cabo la construcción y poner en explotación el taller de fabricación de los medicamentos para inyección en el año 2004. La proyección, la construcción y el equipamiento del taller con todas las máquinas necesarias se realizaron de acuerdo con el proyecto y conforme a los requerimientos de GMP.

Para implementar el estándar GMP en "Vetsintez" fue creado un departamento de control de la calidad que se ocupó del desarrollo y perfeccionamiento del Sistema de Gestión de la Calidad de la empresa basándose en los requerimientos de ISO 9001. Dentro del Sistema de Gestión de la Calidad fueron creados e implementados adicionalmente unas metódicas y estándares de la empresa según los principios de GMP.

Para implementar el estándar GMP en "Vetsintez" fue creado un departamento de control de la calidad que se ocupó del desarrollo y perfeccionamiento del Sistema de Gestión de la Calidad de la empresa basándose en los requerimientos de ISO 9001. Dentro del Sistema de Gestión de la Calidad fueron creados e implementados adicionalmente unas metódicas y estándares de la empresa según los principios de GMP.

Como resultado del trabajo de la plantilla de la empresa planificado y orientado hacia el objetivo, ya en el año 2006 pasó con éxito la auditoría oficial de certificación del desarrollo del Sistema de Gestión de la Calidad de la empresa y de la conformidad a los requerimientos del estándar DSTU ISO 9001, y además fue recibido el primer certificado nacional ucraniano de la conformidad del sistema de gestión desarrollado a DSTU ISO 9001-2001.

Con todo esto la compañía no se limitó a lo conseguido y continuó el perfeccionamiento del sistema existente de gestión de la calidad. Paso a paso crecía la cantidad de los clientes de la compañía, y por tanto, crecieron las ambiciones. Aparecieron pedidos de nuestros productos de unos clientes extranjeros.

Con todo esto la compañía no se limitó a lo conseguido y continuó el perfeccionamiento del sistema existente de gestión de la calidad. Paso a paso crecía la cantidad de los clientes de la compañía, y por tanto, crecieron las ambiciones. Aparecieron pedidos de nuestros productos de unos clientes extranjeros.

Los directivos superiores tomaron la decisión de perfeccionar la actividad de la empresa. Empezó un trabajo serio y escrupuloso para la ampliación y reorganización. Crecía la plantilla, se determinaban e independizaban varios departamentos de la compañía, se revisaban y desarrollaban las obligaciones funcionales del personal, se trazaban las perspectivas del desarrollo.

Como resultado del trabajo grande en el año 2009 fue recibido el Certificado internacional del Sistema de gestión de la calidad de acuerdo con los requerimientos de ISO 9001-2008, lo que brindó una oportunidad de promover la producción en los mercados exteriores.

Como resultado del trabajo grande en el año 2009 fue recibido el Certificado internacional del Sistema de gestión de la calidad de acuerdo con los requerimientos de ISO 9001-2008, lo que brindó una oportunidad de promover la producción en los mercados exteriores.

“Vetsintez” es una de las primeras empresas fabricantes de los medicamentos veterinarios que empezó a ejecutar un trabajo complejo para implementar a la práctica de producción las reglas y requerimientos de GMP. Para su implementación “Vetsintez” realizó un trabajo grande y fatigoso, incluso la realización de los principios fundamentales de las buenas prácticas de fabricación. Como resultado de esto, en el año 2013 fue recibido el certificado GMP. Esto le permitió a la sociedad limitada “Vetsintez” presentar su producción no solamente en los países de la Comunidad de Estados Independientes, sino en todo el mundo.

Esta situación fue posible porque los directores y expertos de la empresa siempre entendían que los productos veterinarios son medicamentos al mismo tiempo, sobre todo cuando se trata de los fármacos para inyección, y por tanto, la calidad suya debe corresponder a los estándares más altos.

El orden del trabajo con los suministradores, el principio de los "locales limpios", el control constante de la fabricación y el control externo de la calidad de los medicamentos producidos, el transporte del pedido al consumidor — estos y muchos otros de los elementos de las Buenas Prácticas de Fabricación (GMP) siempre eran para nosotros el fundamento principal que garantiza la calidad alta de nuestra producción.

Como una de las condiciones principales de la implementación exitosa de las reglas GMP en una empresa es la instrucción complexa de la plantilla acerca de la teoría y práctica del estándar, la junta directiva de la compañía tomó la decisión de empezar el trabajo precisamente con esto.

El sistema de estudio en la empresa es un sistema de muchos niveles de la instrucción externa e interna, donde el hincapié está hecho en el desarrollo de los programas que estudian las cuestiones de la organización de la producción y del control de la calidad de los medicamentos desde el punto de vista de las reglas y principios de GMP.

Para esto se invita a unos expertos de las organizaciones externas para realizar la instrucción dentro de la empresa, los directores de la compañía aseguran para los especialistas las visitas a los entrenamientos en los mejores centros docentes. Se realiza de forma habitual la instrucción profesional del personal simple y la recapacitación personal de tiempo en tiempo para los expertos de los talleres y departamentos en base de los programas de la instrucción inicial y periódica.

Todos los empleados que entran a las zonas de producción, conservación y control de la calidad, pasan la instrucción y el control del conocimiento de los requerimientos de la higiene pública.

El sistema de formación que incluye las instrucciones periódicas está sujeto al perfeccionamiento continuo con el fin de prevenir unos errores de la plantilla.

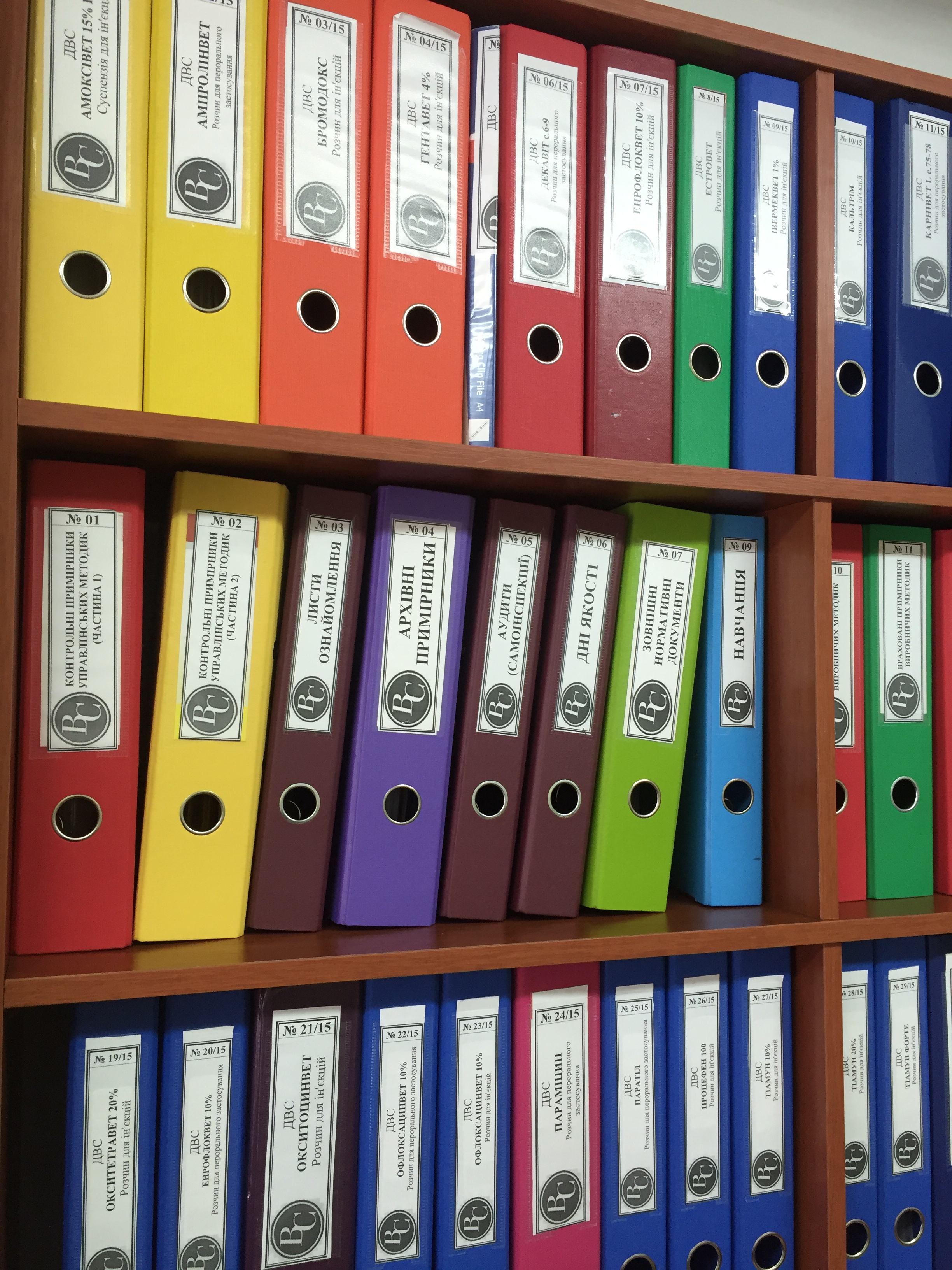

Una de las tareas más fatigosas, responsables y complicadas durante la implementación de las reglas de buenas prácticas de fabricación es el proceso de la creación y del desarrollo de la documentación.

En la empresa desarrollan y perfeccionan continuamente el sistema de gestión de los documentos. Fueron desarrollados los siguientes documentos principales del sistema de gestión de la calidad:

- La política y los objetivos en la esfera de la calidad;

- El guía de la calidad — el documento que describe el sistema de la gestión de la calidad de la empresa de acuerdo con los requerimientos ISO 9001 con referencias a los procedimientos principales;

- La disposición de los departamentos, las instrucciones laborales;

- El fichero de la unidad productiva (Site Master File);

- Los estándares de la empresa y las metódicas estándares del trabajo que describen las acciones acerca de:

- la gestión de documentos y registros;

- las auditorías internas (inspecciones internas);

- las relaciones con los consumidores;

- la compra de las materias primas y materiales;

- la gestión del personal;

- la gestión del proceso productivo;

- el control de la calidad de las materias primas, materiales y productos hechos;

- la recepción y conservación de las materias primas, materiales y productos hechos;

- la gestión de los productos inadecuados;

- las acciones de corrección y prevención;

- la retirada y la devolución del producto;

- el análisis de la parte de los directivos superiores;

- el monitoreo, la medición y el análisis de los procesos del sistema de gestión de la calidad etc.

Los talleres donde fabrican los medicamentos son equipados enteramente con las máquinas farmacéuticas de alto rendimiento de las mejores compañías extranjeras, las zonas de producción se mantienen limpias.

Todos los equipos de medición usados en el proceso tecnológico pasan el control metrológico con una periodicidad establecida.

El control independiente de las materias primas y materiales que entran, del proceso de producción y del producto hecho en la empresa es asegurado por el Departamento de Control de la Calidad compuesto por dos laboratorios — el químico-analítico y el bacteriológico, completados por una plantilla de alta capacitación, donde se encuentran unos veterinarios, bacteriólogos, un químico analítico, un controlador de la producción de la destinación médica y propiamente el jefe del departamento de control de la calidad.

- los resultados de las auditorías;

- los índices de la interacción con los consumidores;

- el funcionamiento de los procesos y la conformidad de la producción;

- el estatus de las acciones de prevención y de corrección;

- las acciones posteriores resultantes del análisis anterior del sistema de gestión de la calidad;

- las alteraciones que podrían haber influido en el sistema de gestión de la calidad;

- las recomendaciones de perfeccionamiento.