Certificat international GMP - garantie de qualité

Dès le moment de sa fondation la SARL « Vetsintez » met en tête dans ses activités la satisfaction des demandes des consommateurs. Ce principe est devenu le point de départ dans le développement suivant et l’amélioration de la société. Déjà sur les premières étapes du développement, la SARL « Vetsintez » s’occupait de la recherche de nouveaux clients, de l’étude de l’offre et de la demande sur le marché des produits vétérinaires, du travail avec les clients et les fournisseurs de matières premières, des questions de la production et de la qualité de ses produits. Bref, ce sont tous les composants qui entrent dans le terme du Système de Management de la Qualité.

La première étape était l’achèvement de la construction et la mise en exploitation de l’atelier de production de médicaments injectables en 2004. La conception, la construction et l’équipement de l’atelier de production par tout le matériel nécessaire ont été faits conformément aux stipulations du projet et en conformité avec les exigences de GMP.

Pour intégrer les standards de GMP on a créé dans la SARL « Vetsintez » le département de qualité, qui s’est mis à la création et l’amélioration du Système de Management de la Qualité de l’entreprise sur la base des exigences de ISO 9001. Dans le cadre du Système de Management de la Qualité, en outre, on a élaboré et intégré les méthodes et les standards de l’entreprise selon les principes de GMP.

Pour intégrer les standards de GMP on a créé dans la SARL « Vetsintez » le département de qualité, qui s’est mis à la création et l’amélioration du Système de Management de la Qualité de l’entreprise sur la base des exigences de ISO 9001. Dans le cadre du Système de Management de la Qualité, en outre, on a élaboré et intégré les méthodes et les standards de l’entreprise selon les principes de GMP.

En conséquence des travaux ciblés planifiés de l’équipe de l’entreprise on a passé déjà en 2006 avec succès l’audit de certification officiel de construction du Système de Management de la Qualité de l’entreprise et de la conformité aux exigences DSTU ISO 9001, et, de plus, on a obtenu le premier certificat ukrainien de conformité du système élaboré de gestion - DSTU ISO 9001-2001.

En cela, la société ne s’est pas endormie en ses acquis et a poursuivi l’amélioration du système existant de gestion de qualité. Progressivement le nombre de clients de la société augmentait, en conséquence, les ambitions ont augmenté. Nous avons reçu des demandes pour nos produits des clients étrangers.

En cela, la société ne s’est pas endormie en ses acquis et a poursuivi l’amélioration du système existant de gestion de qualité. Progressivement le nombre de clients de la société augmentait, en conséquence, les ambitions ont augmenté. Nous avons reçu des demandes pour nos produits des clients étrangers.

La direction supérieure a pris la décision sur l’amélioration de l’activité de la société. On a commencé des travaux sérieux et minutieux d’extension et de restructuration. On a agrandi le personnel, de divers départements de l’entreprise se sont déterminés et se sont distingués, les fonctions du personnel ont été révisées et complétées, les perspectives de développement se sont dessinés.

À la suite du grand travail, en 2009 on a reçu le Certificat international de SMQ selon les exigences de ISO 9001-2008, ce qui a permis de promouvoir les produits sur les marchés extérieurs.

À la suite du grand travail, en 2009 on a reçu le Certificat international de SMQ selon les exigences de ISO 9001-2008, ce qui a permis de promouvoir les produits sur les marchés extérieurs.

La « Vetsintez » est l’une des premières sociétés-productrices des médicaments vétérinaires, qui a lancé des travaux cohérents pour mettre en œuvre dans la pratique de production les règles et les exigences de GMP. Leur mise en œuvre pour la SARL « Vetsintez » a été un procédé à haute intensité de travail, comprenant la réalisation des principes généraux des pratiques appropriées de production. À la suite de quoi, en 2013, le certificat GMP a été reçu. Cela a permis à la SARL « Vetsintez » de présenter leurs produits, non seulement dans les pays de la CEI, mais partout dans le monde.

Cette situation est devenue possible parce que les dirigeants et les spécialistes de l’entreprise comprenaient toujours que les produits vétérinaires sont à la fois médicaments, surtout s’il s’agit des médicaments injectables, et donc, leur qualité doit répondre aux normes les plus élevées.

Le mode de travail avec les fournisseurs, le principe de « salles blanches », la tenue permanente du contrôle de production et de celui extérieur de la qualité des médicaments, la livraison des ordres au consommateur et de nombreux autres éléments des Bonnes Pratiques de fabrication (BPF) sont toujours pour nous la base qui assure la haute qualité de nos produits.

La direction de la société a été décidé d’entreprendre des travaux par l’apprentissage complexe du personnel, parce que l’un des prérequis principaux pour la mise en œuvre efficace des règles GMP dans l’entreprise est d’apprendre le personnel à la théorie et à la pratique de la norme.

Le système de formation en entreprise représente le système multi-niveaux d’enseignement interconnecté externe et interne, où l’accent est mis sur le développement de programmes portant sur des questions de l’organisation de production et du contrôle de la qualité des médicaments du point de vue des règles et principes de BPF.

Pour le faire, les experts des organisations externes sont invités pour procéder à la formation au sein de l’entreprise, la direction de l’entreprise assure l’étude aux trainings des spécialistes dans les centres principaux de formation. A titre permanent, on fait la formation professionnelle du personnel de base et le perfectionnement professionnel périodique des spécialistes des ateliers et des unités à la base des programmes de formation primaire et de formation périodique.

Tous les employés entrant dans la zone de production, de stockage et de contrôle de la qualité, effectuent d’études et passent la vérification des connaissances des exigences d’hygiène et d’assainissement.

Le système de formation, comprenant la formation périodique améliore constamment afin de prévenir les erreurs humaines.

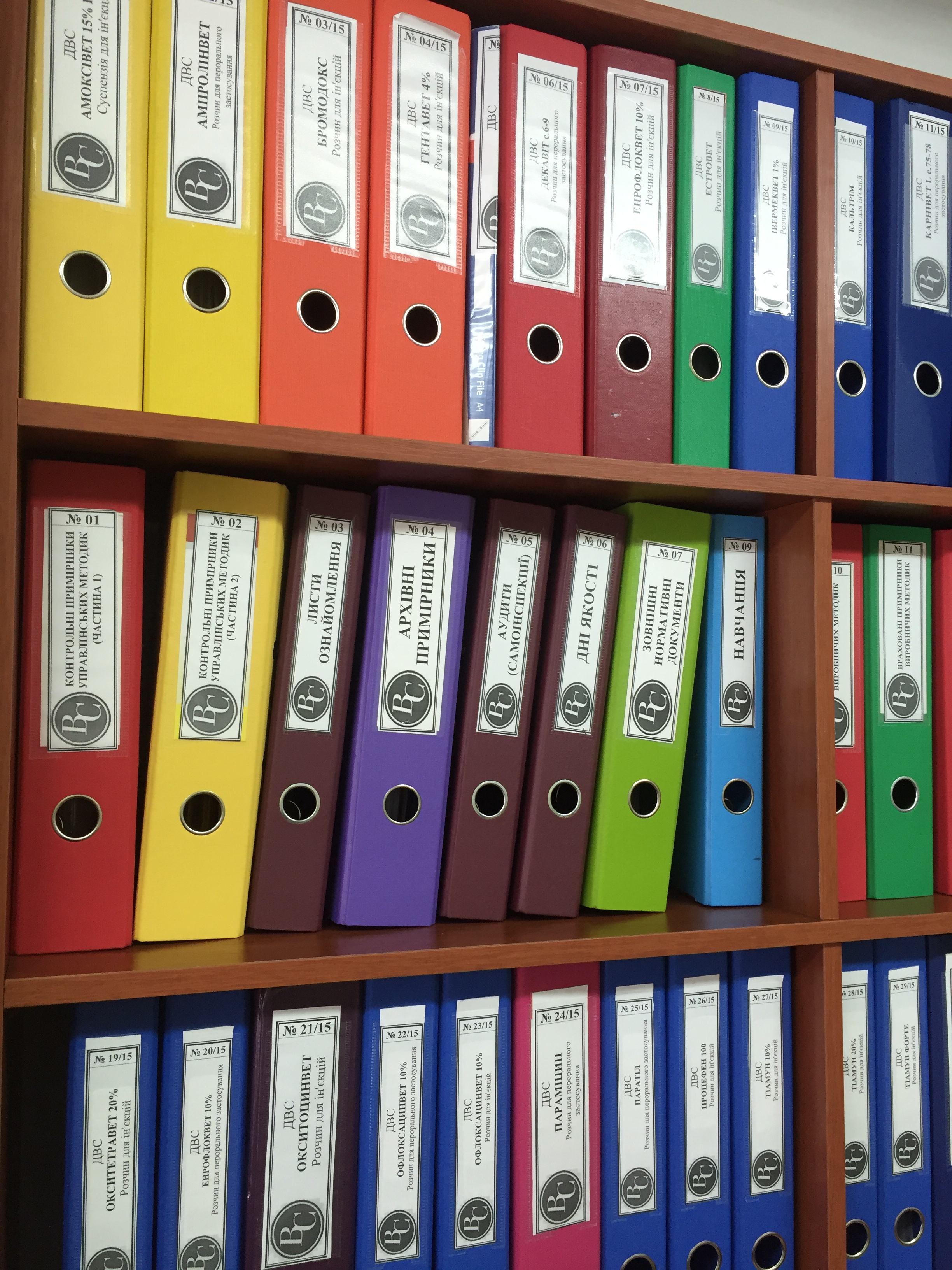

Le processus de rédaction et de gestion de la documentation est l’un des objectifs plus longs, plus responsables, plus difficils lors de la mise en œuvre des règles de bonnes pratiques de production.

L’entreprise développe et améliore constamment le système de gestion de la documentation. On a élaboré les documents principaux suivant du système de management de la qualité :

- La politique et les objectifs dans le cadre de la qualité;

- Le manuel de qualité est document qui décrit le système de management de la qualité de l’entreprise en conformité avec les exigences de ISO 9001 mentionnant les références sur les procédures principales;

- Les dispositions concernant les unités, les fiches de fonction;

- Le dossier de site de production (Site Master File);

- Les standards de l’entreprise et les méthodes de travail décrivant ses actions concernant le suivant:

- la gestion de la documentation et des enregistrements;

- l’organisation d’audits internes (auto-inspection);

- les relations avec les consommateurs;

- les achats de matières premières et consommables;

- la gestion du personnel;

- la gestion du processus de production;

- le contrôle de qualité des matières premières, des consommables et des produits finis;

- la réception et le stockage des matières premières, des consommables et des produits finis;

- la gestion du produit non-conforme;

- les actions de correction et d’avertissement;

- les appels et les retours de produits;

- l’analyse de la part de la direction supérieure;

- la surveillance, le mesurage et l’analyse des processus du système de management de la qualité et autes.

Les ateliers de production de médicaments sont entièrement équipés d’équipement pharmaceutique moderne de haute technologie fabriqué par des meilleures entreprises étrangères, les zones de production sont purs.

Tout l’installation de mesure qui est utilisé dans le processus, passe la procédure de certification météorologique périodiquement à terme fixe.

Ce le Département de Contrôle de Qualité qui assure le contrôle indépendant des matières premières d’entrée, des matériaux et du processus de production, ainsi que des produits finis dans l’entreprise. Ce dépatement se compose de deux laboratoires – chimie-analytique et bactériologique, qui sont munis de l’effectif de personnel de haute qualification, où il y a les médecins de la médecine vétérinaire, les bactériologues, le chimiste-analyste, le contrôleur de produits médicaux et directement le chef du département de contrôle de la qualité.

- les résultats des audits;

- les indicateurs de coopération avec les consommateurs;

- le fonctionnement des processus et la conformité des produits;

- le statut des actions d’avertissement et de correction;

- les actions suivantes découlant de l’analyse précédente SMQ;

- les modifications qui pourraient affecter le système de management de la qualité;

- les recommandations d’amélioration.